1. Bối cảnh dự án

Trong ngành sản xuất dây và cáp điện, máy cuốn hai cuộn liên tục là một trong những thiết bị quan trọng nhất để duy trì hiệu suất sản xuất. Ở những dây chuyền truyền thống, mỗi lần thay cuộn dây đều phải dừng máy, gây ra sự gián đoạn, hao tổn năng lượng và giảm năng suất. Nếu tính trung bình một ca sản xuất thay cuộn 20 lần, mỗi lần dừng 3 phút, thì mỗi ngày nhà máy mất tới 1 giờ ngừng hoạt động. Nhân rộng lên theo tháng, theo năm, tổn thất này không hề nhỏ.

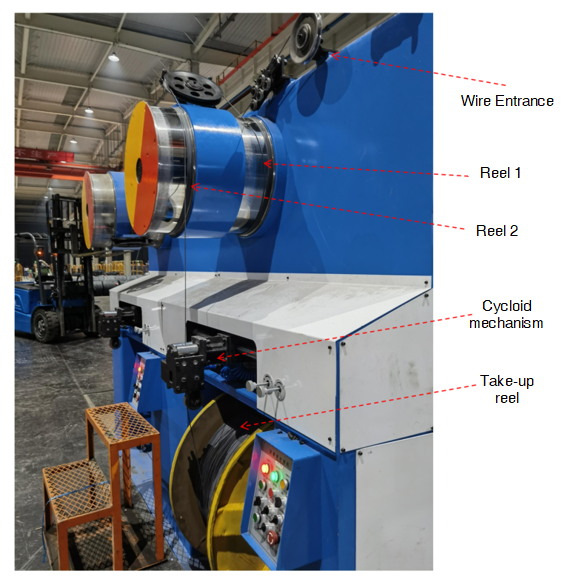

Với dòng máy cuốn hai cuộn thế hệ mới, vấn đề này được giải quyết triệt để. Điểm đặc biệt là không cần dừng khi thay cuộn, tốc độ cuốn ổn định và an toàn cho dây có đường kính nhỏ. Cấu tạo cơ bản của máy gồm:

- Cổng vào dây thép – nhận dây liên tục từ công đoạn trước.

- Cuộn cuốn dây – thực hiện cuốn dây thành phẩm theo đường kính yêu cầu.

- Cơ cấu giữ cuộn – đảm bảo cuộn chắc chắn, không rung lắc khi tốc độ cao.

- Cơ cấu đu đưa và tích trữ dây – đóng vai trò “bộ đệm”, giữ dây khi thay cuộn để không gây đứt gãy.

2. Nhu cầu của khách hàng

Khách hàng là một nhà máy sản xuất dây thép cường lực, yêu cầu hệ thống phải hoạt động liên tục, dễ vận hành và bảo vệ dây trong suốt quá trình. Các điểm mấu chốt được đặt ra:

| Hạng mục | Yêu cầu chi tiết |

|---|---|

| Cổng vào dây | Không được ngừng trong lúc thay cuộn, tránh cháy dây do nhiệt độ cao. |

| Cơ cấu tích trữ | Giữ dây tạm thời, lực căng vừa đủ. Quá mạnh sẽ làm rách, quá yếu sẽ làm lỏng cuộn. |

| Trục cuốn | Điều khiển theo chế độ mô-men xoắn, giữ lực căng ổn định dù tốc độ thay đổi. |

| Giao diện vận hành | Đơn giản, thao tác nhanh, có cảnh báo lỗi dễ hiểu. |

| An toàn | Phải có hệ thống cảnh báo kịp thời, tránh sự cố đứt dây, quá tải. |

3. Giải pháp của INVT

Dựa trên nhu cầu, INVT đã triển khai giải pháp đồng bộ với sự phối hợp nhịp nhàng giữa các thiết bị:

- HMI dòng VS: màn hình cảm ứng trực quan, giám sát toàn bộ trạng thái máy, hiển thị lực căng và cảnh báo lỗi ngay lập tức.

- PLC TS600: bộ điều khiển thông minh, xử lý logic phức tạp, điều phối chuyển cuộn, giữ dây và đồng bộ nhiều trục.

- Biến tần hiệu suất cao GD27: điều khiển chính xác mô-men, phản hồi nhanh <10ms, duy trì lực căng ổn định trong mọi điều kiện.

Hệ thống này hoạt động như một cơ thể thống nhất: PLC là “bộ não”, GD27 là “cơ bắp”, còn HMI chính là “đôi mắt” và “đôi tay” để con người tương tác.

4. Lợi ích cho khách hàng

Sau khi áp dụng giải pháp INVT, khách hàng đã ghi nhận nhiều cải thiện đáng kể. Các lợi ích thể hiện rõ rệt trên cả ba khía cạnh: hiệu suất, chất lượng và chi phí.

| Nhóm lợi ích | Mô tả chi tiết |

|---|---|

| Nâng cao hiệu suất |

|

| Điều khiển đồng bộ |

|

| Thiết kế nhỏ gọn |

|

| Tương thích rộng |

|

| Dễ quản lý & vận hành |

|

5. Tình huống thực tế & số liệu cải thiện

Trong quá trình chạy thử nghiệm tại nhà máy, giải pháp INVT đã đem lại những kết quả rõ rệt, được đo lường bằng các chỉ số cụ thể:

| Chỉ số | Trước khi nâng cấp | Sau khi triển khai | Cải thiện |

|---|---|---|---|

| Thời gian thay cuộn | 3 – 5 phút | < 30 giây | Rút ngắn 90% |

| Tỷ lệ đứt dây | 1.5% sản lượng | 0.1% sản lượng | Giảm 15 lần |

| Tiêu thụ điện | 100% | ~92% | Tiết kiệm 8% điện năng |

| Thời gian bảo trì | 8 giờ/tháng | 2 giờ/tháng | Giảm 75% |

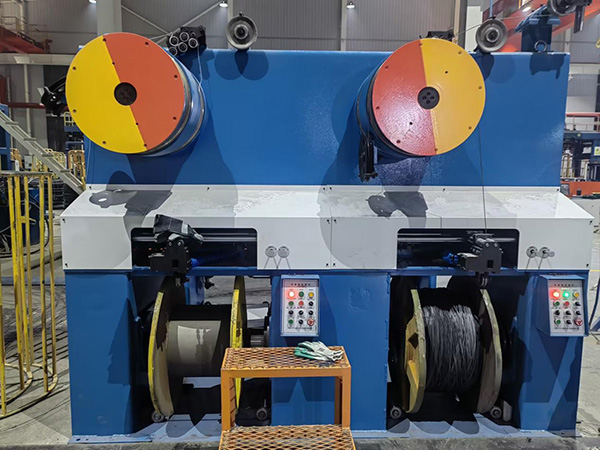

6. Hình ảnh thực tế

Dưới đây là một số hình ảnh hệ thống máy cuốn hai cuộn dùng giải pháp INVT sau khi triển khai tại nhà máy: