Hãy tưởng tượng bạn đang đứng trước một dây chuyền sản xuất hiện đại, nơi những cuộn thép khổng lồ được biến đổi thành các tấm kim loại phẳng phiu, cắt chính xác theo kích thước mong muốn, sẵn sàng trở thành mái nhà, thân xe ô tô, hay vật liệu xây dựng chất lượng cao. Đó chính là sức mạnh của dây chuyền máy cắt theo chiều dài (CTL Line) – một giải pháp công nghệ tiên tiến trong ngành thép và kim loại. Chúng ta sẽ cùng khám phá quy trình hoạt động, giải pháp ứng dụng từ INVT, và những lợi ích vượt trội mà dây chuyền này mang lại, như một chuyến tham quan nhà máy thực thụ.

Giới thiệu

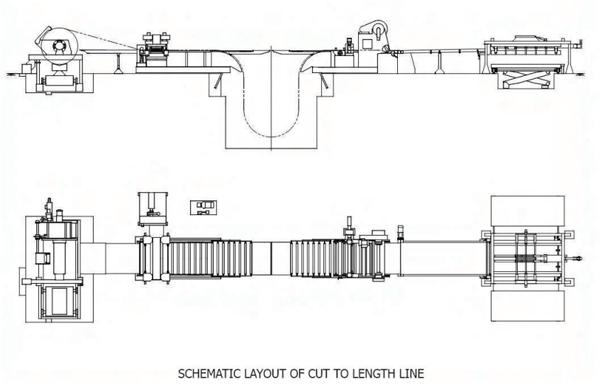

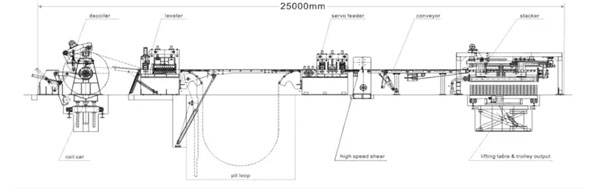

QUY TRÌNH HOẠT ĐỘNG CỦA MÁY:

Xe nâng cuộn có yên đỡ

Xe nâng cuộn được truyền động, di chuyển tới/lùi đến bộ tháo cuộn trên đường ray. Cả xe nâng và bộ gắp cuộn đều có thể nâng/hạ bằng xi lanh thủy lực, đảm bảo sự linh hoạt trong việc xử lý các cuộn thép nặng.

Bộ tháo cuộn (De-coiler)

Bộ tháo cuộn cho phép đặt sẵn nhiều cuộn thép tại trạm nạp. Có sẵn phiên bản đầu đơn hoặc đầu đôi, đáp ứng các nhu cầu sản xuất khác nhau, từ quy mô nhỏ đến lớn.

Thiết bị làm thẳng tấm

Bộ làm thẳng được thiết kế với nhiều trục lăn, có thể điều chỉnh bằng tay, thủy lực hoặc motor. Các trục lăn được chế tạo để chống mài mòn, đảm bảo độ bền và tuổi thọ lâu dài.

Bộ ép cuộn và bàn đỡ

Snubber ép ngoài cuộn bằng khí nén hoặc thủy lực. Bàn đỡ vận hành bằng thủy lực giúp đưa tấm vào thiết bị làm thẳng một cách trơn tru.

Bộ cấp phôi NC Servo / Encoder

Dây chuyền sử dụng cặp con lăn cấp phôi, được điều khiển bởi động cơ servo AC DA200, đảm bảo nạp tấm chính xác theo chiều dài cài đặt. Con lăn được điều chỉnh bằng xi lanh khí nén, và với hệ thống đo lường chặt chẽ sử dụng bộ mã hóa (encoder), độ chính xác đạt đến 5 micron nhờ encoder thứ hai.

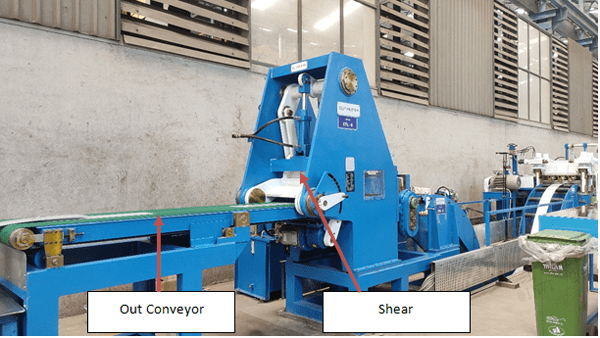

Bộ cắt

Bộ cắt tấm theo chiều dài yêu cầu, vận hành bằng thủy lực. Với ứng dụng tốc độ cao, bộ ly hợp khí nén được tích hợp cùng máy cắt cơ, sử dụng biến tần GD200A để điều khiển chính xác.

Băng tải

Băng tải dẫn tấm đã cắt đến bộ xếp chồng, được điều khiển bằng biến tần GD200A, đảm bảo chuyển động mượt mà và ổn định.

Bộ xếp chồng

Dây chuyền được trang bị bộ xếp chồng khí nén hoặc từ tính, với quạt thổi để tránh trầy xước bề mặt. Hệ thống hỗ trợ xếp dọc và xếp ngang, tối ưu hóa không gian lưu trữ.

Thông tin dự án và giải pháp

Thông tin dự án

Ngành: Thép / Kim loại

| Ứng dụng | Công suất động cơ | Số lượng | Ghi chú |

|---|---|---|---|

| Bộ cắt | 18kW, 415V, 37.5A, 50Hz, 1465rpm | 1 | Chế độ VF, điều khiển 2 dây, tham chiếu tần số từ Modbus |

| Băng tải | 5.5kW, 415V, 12A, 50Hz, 1500rpm | 1 | Chế độ VF, điều khiển 2 dây, tham chiếu tần số từ Modbus |

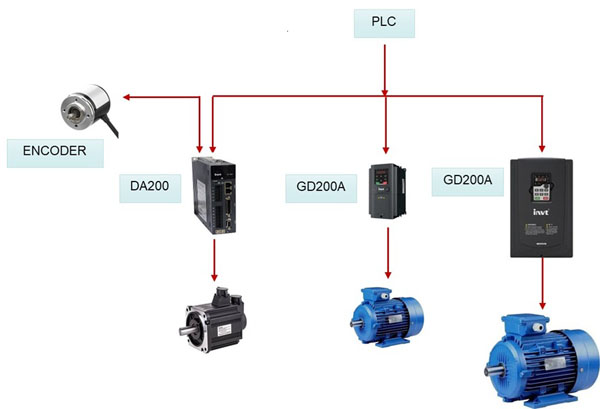

| Cấp phôi | SV-DA200-4R4-4-S0 | 1 | Điều khiển PTP, hỗ trợ chuyển đổi giữa điều khiển vòng kín hoàn toàn và bán vòng kín bằng encoder thứ 2, Modbus |

Giải pháp sử dụng sản phẩm INVT

| Thiết bị | Model | Số lượng | Ứng dụng |

|---|---|---|---|

| Biến tần | GD200A-5R5G/7R5P-4 | 1 | Băng tải |

| Biến tần | GD200A-022G/030P-4 | 1 | Bộ cắt |

| Động cơ servo | SV-MM18-4R4B-4-1A4-1000 | 1 | Bộ cấp phôi |

| Servo drive | SV-DA200-4R4-4-S0 | 1 | Bộ cấp phôi |

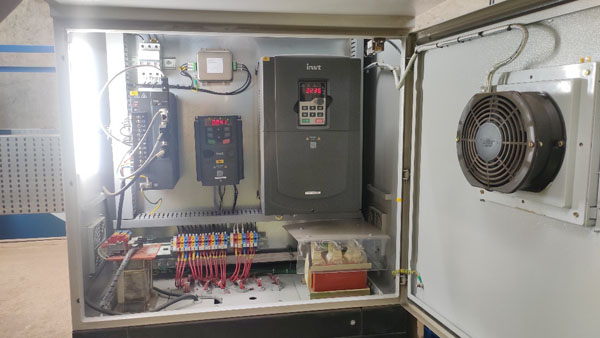

Cấu hình hệ thống

Cài đặt hệ thống

Ưu điểm và lợi ích

Những ưu điểm và lợi ích của giải pháp này thật sự đáng chú ý. Hãy cùng khám phá:

- Hệ thống cấp phôi sử dụng servo drive DA200 hỗ trợ encoder thứ hai để nhận tín hiệu phản hồi chính xác từ trục thực tế/con lăn, đảm bảo định vị nhanh và sai số nhỏ (≤ 0.005mm).

- Chế độ điều khiển PTP (vị trí nội bộ) được sử dụng để tránh nhiễu tín hiệu. Nhờ tích hợp sẵn trong servo INVT, độ chính xác được nâng cao do không mất xung.

- Hệ thống hỗ trợ nhiều công thức cài đặt chiều dài khác nhau, truyền thông qua Modbus để gửi các giá trị tốc độ, vị trí, tăng/giảm tốc đến servo. Servo sẽ tự động tạo xung và kiểm soát chính xác.

- Hệ thống sử dụng động cơ servo AC giúp giảm bảo trì và nâng cao độ chính xác.

- Cho phép chuyển đổi giữa chế độ vòng kín hoàn toàn (tín hiệu phản hồi từ encoder thứ 2) và bán vòng kín (từ encoder động cơ) thông qua 1 ngõ vào số – giúp khách hàng linh hoạt vận hành.

- Servo DA200 hỗ trợ encoder ngoài lên đến 23-bit, đảm bảo độ phân giải và độ chính xác rất cao.

- Sau khi nâng cấp bằng giải pháp INVT, máy hoạt động ổn định hơn, ít thời gian dừng và năng suất tăng rõ rệt so với hệ thống cũ.

Kết luận

Giải pháp của INVT đã nâng cao đáng kể hiệu suất vận hành về tốc độ, chất lượng và độ chính xác. Trước đây, khi sử dụng servo Siemens V90, độ chính xác chỉ đạt ±2mm. Giờ đây, với servo DA200, con số này đã được cải thiện vượt bậc, đạt đến ±5 micron. Giải pháp này không chỉ thay thế hoàn toàn Siemens mà còn mang lại sự hài lòng tuyệt đối từ phía khách hàng, đánh dấu một bước tiến lớn trong hành trình tối ưu hóa sản xuất.