Ngành công nghiệp đóng gói tại Ấn Độ đang bùng nổ nhờ thói quen tiêu thụ thực phẩm đóng gói nhỏ, đồ ăn nhẹ, gia vị, thuốc lá và hương liệu của người dân. Trong bối cảnh đó, máy đổ bột Auger Filler trở thành thiết bị không thể thiếu, mang lại hiệu quả và độ chính xác cao trong việc đóng gói các sản phẩm dạng bột. Là một chuyên gia trong lĩnh vực tự động hóa, tôi sẽ dẫn bạn qua hành trình khám phá giải pháp điều khiển của INVT dành cho máy đổ bột Auger Filler, từ quy trình vận hành đến những lợi ích thực tiễn, giúp tối ưu hóa sản xuất và đáp ứng nhu cầu thị trường sôi động.

Giới thiệu: Hệ thống đóng gói bột thông minh

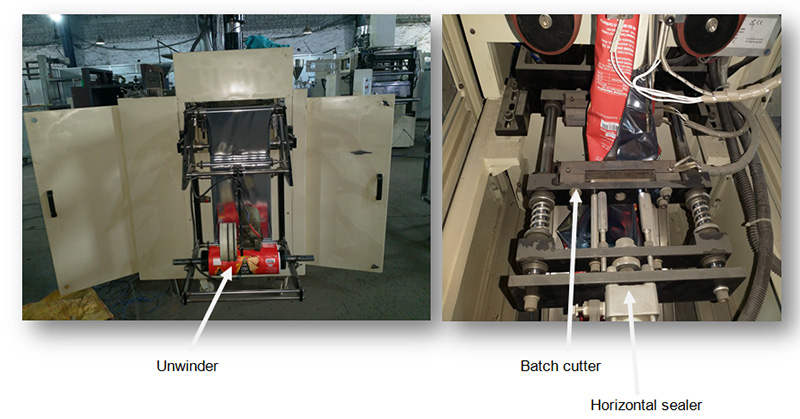

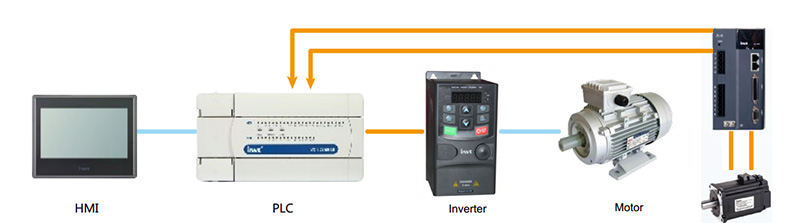

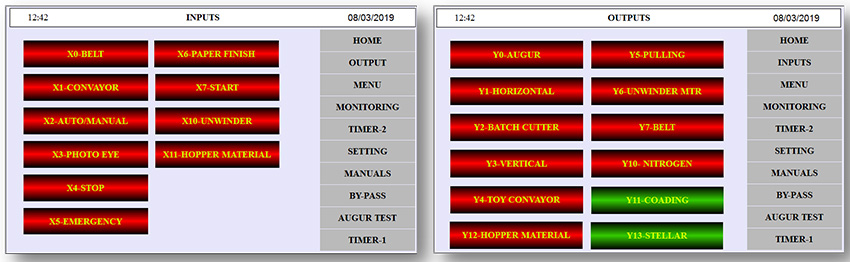

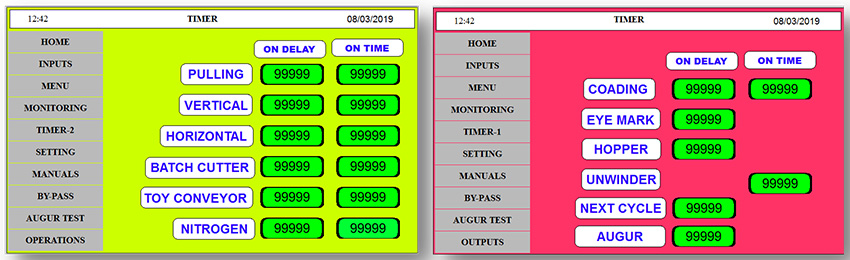

Máy đổ bột Auger Filler là một giải pháp tự động hóa tiên tiến, được thiết kế để xử lý các công đoạn đóng gói bột với độ chính xác cao. Hệ thống này tích hợp các thiết bị của INVT, bao gồm biến tần, PLC, HMI và servo, để đảm bảo quy trình vận hành mượt mà, từ kéo giấy, hàn bao bì, đến đổ bột và cắt lô. Với thiết kế thân thiện và khả năng hiệu chuẩn linh hoạt, máy không chỉ nâng cao hiệu suất mà còn giảm thiểu chi phí bảo trì, phù hợp với nhu cầu sản xuất quy mô lớn tại Ấn Độ.

Quy trình hoạt động của máy

Máy đổ bột Auger Filler vận hành qua các công đoạn tự động hóa chính xác, bao gồm:

- Kéo giấy: Biến tần điều khiển cơ chế kéo giấy, với độ dài được xác định thông qua bộ đếm thời gian bật.

- Hàn và in: Các công đoạn hàn dọc, hàn ngang, in mã, in ấn, bơm nitơ và cắt lô được điều khiển bằng bộ đếm thời gian trễ và thời gian bật, đảm bảo đồng bộ.

- Đổ bột: Hệ thống servo thực hiện việc đổ bột, với khối lượng được hiệu chuẩn thủ công qua PLC và HMI dựa trên số vòng quay.

- Phát hiện dấu mắt: Cảm biến nhận diện dấu mắt (eye-mark) trên bao bì, với các điều chỉnh thông qua cài đặt thời gian bật.

- Cắt lô: Máy cắt lô chia sản phẩm thành các lô theo số lượng được thiết lập trên HMI.

- Cuốn giấy: Hệ thống cuốn giấy (unwinder) đảm bảo giấy di chuyển mượt mà và được cắt đúng vị trí dấu mắt.

Giải pháp của INVT cho máy đổ bột Auger Filler

Để đáp ứng các yêu cầu điều khiển phức tạp của máy, INVT cung cấp một hệ thống tích hợp với các thiết bị hiện đại, đảm bảo sự đồng bộ và hiệu quả tối ưu:

| Sản phẩm | Model | Số lượng | Ứng dụng |

|---|---|---|---|

| Biến tần | GD20-1R5G-4 | 1 | Băng tải |

| PLC | IVC1S-2416MAT | 1 | Điều khiển |

| HMI | VS-070HE-1 | 1 | Hiển thị |

| Servo | SV-MM13-1R5F-2-1A0 / SV-DA200-1R5-2-E | 1 | Đổ bột (Auger) |

Hệ thống được thiết kế với sơ đồ kết nối chặt chẽ, đảm bảo các thành phần hoạt động đồng bộ. Biến tần GD20-1R5G-4 điều khiển băng tải, PLC IVC1S-2416MAT quản lý toàn bộ quy trình, HMI VS-070HE-1 cung cấp giao diện trực quan, và servo DA200 đảm bảo độ chính xác trong việc đổ bột.

Tính năng sản phẩm và ưu điểm hệ thống

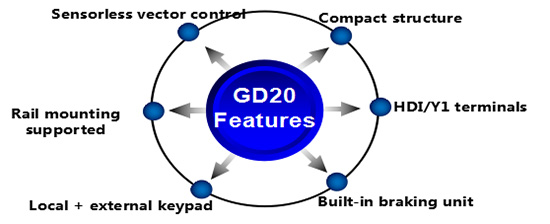

Biến tần GD20-1R5G-4

Biến tần GD20-1R5G-4 mang lại hiệu suất vượt trội cho băng tải:

- Tích hợp điều khiển vector không cảm biến, đảm bảo hiệu suất cao và ổn định.

- Thiết kế nhỏ gọn, tiết kiệm không gian lắp đặt trong các nhà máy đông đúc.

PLC IVC1S

PLC IVC1S-2416MAT là trung tâm điều khiển mạnh mẽ với chi phí hợp lý:

- Hỗ trợ 6 đầu vào xung tốc độ cao (10kHz) và 2 đầu ra xung tốc độ cao (100kHz).

- Cung cấp 1 cổng RS232 và 1 cổng RS485, hỗ trợ tối đa 60 I/O mà không cần mô-đun mở rộng.

- Lưu ý: Không hỗ trợ đồng hồ thời gian thực, phù hợp cho các ứng dụng không yêu cầu thời gian chính xác tuyệt đối.

HMI VS-070HE-1

HMI VS-070HE-1 mang lại trải nghiệm vận hành thân thiện:

- Sử dụng bộ xử lý CortexA8 600MHz, đảm bảo tốc độ xử lý nhanh.

- Hỗ trợ tải xuống qua USB và cổng USB, với bộ nhớ 128MB Flash + 128MB DDR2.

- Đạt tiêu chuẩn FCC lớp A, EN55022, EN55024, hoạt động ổn định ở nhiệt độ từ -20℃ đến 65℃, cấp bảo vệ IP65.

- Vỏ ABS+PC bền bỉ, màn hình LED hiển thị 260.000 màu, mang lại giao diện trực quan.

Servo DA200

Servo DA200 đảm bảo độ chính xác trong công đoạn đổ bột:

- Phạm vi công suất từ 100W đến 55kW, hỗ trợ nguồn 1 pha/3 pha AC220V (-15% đến +10%) và 3 pha AC380V (-15% đến +10%).

- Tích hợp 10 đầu vào số, 6 đầu ra số, hai đầu vào analog 12-bit, và một đầu vào analog 16-bit (loại tiêu chuẩn).

- Hỗ trợ giao tiếp USB, RS485, CANOpen, Profibus-DP, EtherCAT, và chức năng STO (Safe Torque Off) đảm bảo an toàn.

- Bảo vệ toàn diện chống quá áp, quá dòng, quá tải, và quá nhiệt.

Ưu điểm của hệ thống

Giải pháp của INVT mang lại nhiều lợi ích vượt trội:

- Giao diện HMI trực quan: Thiết kế đồ họa thân thiện, dễ sử dụng, giúp người vận hành thao tác nhanh chóng.

- Điều khiển chính xác: PLC sử dụng bộ đếm thời gian để hiệu chỉnh tín hiệu, đảm bảo sai số khối lượng chỉ ±1%.

- Hiệu suất cao: Tốc độ đóng gói đạt 25 túi/phút (1kg/túi), đáp ứng nhu cầu sản xuất lớn.

- Hiệu chuẩn đơn giản: Người dùng có thể tự thực hiện hiệu chuẩn trọng lượng dễ dàng qua HMI.

- Thân thiện và dễ bảo trì: Thiết kế đơn giản, giảm thời gian bảo trì và tăng hiệu quả sản xuất.

Kết luận: Giải pháp tối ưu cho ngành đóng gói

Là một chuyên gia trong lĩnh vực tự động hóa, tôi tin rằng giải pháp tích hợp biến tần, servo, PLC và HMI của INVT dành cho máy đổ bột Auger Filler là một bước tiến quan trọng trong ngành công nghiệp đóng gói tại Ấn Độ. Với tốc độ đóng gói 25 túi/phút, sai số chỉ ±1%, và giao diện thân thiện, hệ thống này không chỉ cải thiện hiệu suất mà còn mang lại sự tiện lợi và dễ dàng bảo trì cho các nhà sản xuất.

Khuyến nghị từ chuyên gia: Để tối ưu hóa hệ thống, hãy đảm bảo hiệu chỉnh chính xác cảm biến dấu mắt và các thông số thời gian trên HMI trước khi vận hành. Liên hệ với đội ngũ kỹ thuật của INVT để nhận hỗ trợ cài đặt và bảo trì, đồng thời khám phá thêm các thiết bị như biến tần GD20-1R5G-4 và servo DA200 để nâng cấp dây chuyền sản xuất. Giải pháp này là minh chứng cho sự kết hợp hoàn hảo giữa công nghệ hiện đại và hiệu quả kinh tế, sẵn sàng đáp ứng nhu cầu ngày càng tăng của ngành đóng gói!