Hãy cùng bước vào một hành trình khám phá thế giới của động cơ công nghiệp, nơi mà mỗi quyết định kỹ thuật đều giống như một mảnh ghép trong bức tranh lớn, quyết định hiệu suất, tuổi thọ và sự ổn định của toàn hệ thống. Trong các ứng dụng công nghiệp, việc lựa chọn động cơ không chỉ đơn giản là chọn công suất hay tốc độ. Có một yếu tố quan trọng, đôi khi bị xem nhẹ, nhưng lại đóng vai trò cốt lõi trong việc đảm bảo hệ thống vận hành trơn tru: chu kỳ làm việc.

Đây là câu chuyện về cách động cơ hoạt động, nghỉ ngơi, khởi động, dừng lại và thích nghi với tải, cùng với cách mà các kỹ sư có thể tận dụng tiêu chuẩn IEC 60034-1 để đưa ra những lựa chọn tối ưu, đặc biệt khi kết hợp với các thiết bị như biến tần INVT. Hãy cùng tôi đào sâu vào bốn loại chu kỳ làm việc phổ biến nhất, khám phá cách chúng hoạt động, ứng dụng thực tế, và vai trò của biến tần trong việc nâng tầm hiệu quả.

Chu kỳ làm việc của động cơ là gì?

Hãy tưởng tượng bạn đang điều khiển một cỗ máy khổng lồ trong nhà máy. Động cơ, trái tim của cỗ máy ấy, không chỉ đơn thuần là quay đều hay dừng lại. Nó có những “thói quen” riêng, những chu kỳ hoạt động đặc trưng, được gọi là chu kỳ làm việc. Theo tiêu chuẩn IEC 60034-1, chu kỳ làm việc được định nghĩa là cách động cơ vận hành trong một khoảng thời gian, bao gồm các giai đoạn chạy, nghỉ, khởi động, dừng, hoặc thay đổi tải. Tiêu chuẩn này phân loại chu kỳ làm việc thành 10 loại (S1 đến S10), mỗi loại mô tả một kịch bản vận hành cụ thể, giúp các kỹ sư chọn động cơ và thiết bị điều khiển như biến tần phù hợp nhất.

Tại sao chu kỳ làm việc quan trọng?

Hãy nghĩ về nó như cách bạn lên kế hoạch cho một ngày làm việc. Nếu bạn làm việc liên tục mà không nghỉ, bạn sẽ kiệt sức. Ngược lại, nếu bạn nghỉ quá nhiều, công việc sẽ không hoàn thành. Động cơ cũng vậy. Việc hiểu và áp dụng đúng chu kỳ làm việc mang lại những lợi ích sau:

- Tối ưu hóa hiệu suất: Động cơ hoạt động đúng với tải và điều kiện, tránh tình trạng quá tải hoặc quá nhiệt.

- Kéo dài tuổi thọ: Giảm hao mòn cơ học và nhiệt, giúp động cơ bền bỉ hơn.

- Tiết kiệm năng lượng: Phù hợp hóa công suất với nhu cầu thực tế, giảm tiêu thụ điện.

- Đảm bảo an toàn: Ngăn ngừa hư hỏng, đặc biệt trong các ứng dụng quan trọng như thang máy hay robot công nghiệp.

4 loại chu kỳ làm việc phổ biến

Hãy cùng khám phá bốn loại chu kỳ làm việc phổ biến nhất theo tiêu chuẩn IEC 60034-1. Mỗi loại là một câu chuyện riêng, với đặc điểm, cách hoạt động và ứng dụng thực tế, như những nhân vật chính trong một vở kịch công nghiệp.

1. Làm việc liên tục

Hãy tưởng tượng một động cơ giống như một người thợ làm việc không ngừng nghỉ, ngày qua ngày, với một nhịp điệu ổn định. Đó chính là chu kỳ S1 – Continuous Running Duty.

Đặc điểm:

- Động cơ hoạt động liên tục với tải không đổi trong thời gian dài, không có giai đoạn nghỉ.

- Nó đạt trạng thái cân bằng nhiệt (thermal equilibrium), nghĩa là nhiệt độ ổn định trong giới hạn an toàn.

- Không có chu kỳ khởi động hay dừng thường xuyên.

Cách hoạt động:

- Động cơ được thiết kế để duy trì công suất định mức mà không cần nghỉ, giống như một vận động viên marathon duy trì tốc độ ổn định.

- Đây là lựa chọn lý tưởng cho các ứng dụng yêu cầu vận hành không gián đoạn.

Ứng dụng:

- Quạt công nghiệp, máy bơm nước, máy nén khí.

- Hệ thống HVAC (sưởi, thông gió, điều hòa không khí) trong các tòa nhà thương mại.

- Băng chuyền hoạt động liên tục trong nhà máy sản xuất.

Ví dụ thực tế: Trong một nhà máy giấy, động cơ S1 điều khiển băng chuyền vận chuyển giấy hoạt động 24/7, giống như một dòng sông không ngừng chảy, đảm bảo sản xuất không bị gián đoạn.

2. Chu kỳ làm việc ngắn hạn

Bây giờ, hãy nghĩ về một động cơ giống như một vận động viên chạy nước rút, chỉ hoạt động hết sức trong một thời gian ngắn, sau đó nghỉ ngơi để lấy lại sức. Đó là chu kỳ S2 – Short-time Duty.

Đặc điểm:

- Động cơ hoạt động với tải không đổi trong một khoảng thời gian ngắn, sau đó dừng hoàn toàn để nguội trước khi khởi động lại.

- Thời gian hoạt động không đủ dài để đạt trạng thái cân bằng nhiệt.

- Thời gian nghỉ thường dài hơn thời gian chạy.

Cách hoạt động:

- Động cơ được thiết kế để chạy trong thời gian giới hạn, thường từ vài phút đến một giờ, sau đó nghỉ để nhiệt độ trở về mức bình thường.

- Đây là lựa chọn cho các ứng dụng chỉ cần hoạt động ngắn hạn.

Ứng dụng:

- Cần cẩu, tời nâng trong xây dựng hoặc cảng biển.

- Máy khoan, máy cắt trong công nghiệp chế tạo.

- Các thiết bị chỉ hoạt động ngắn hạn, như bơm cứu hỏa.

Ví dụ thực tế: Một cần cẩu tại công trường xây dựng sử dụng động cơ S2 để nâng vật nặng trong vài phút, sau đó nghỉ để chờ tải tiếp theo, giống như một lực sĩ nâng tạ rồi nghỉ ngơi để phục hồi.

3. Gián đoạn định kỳ

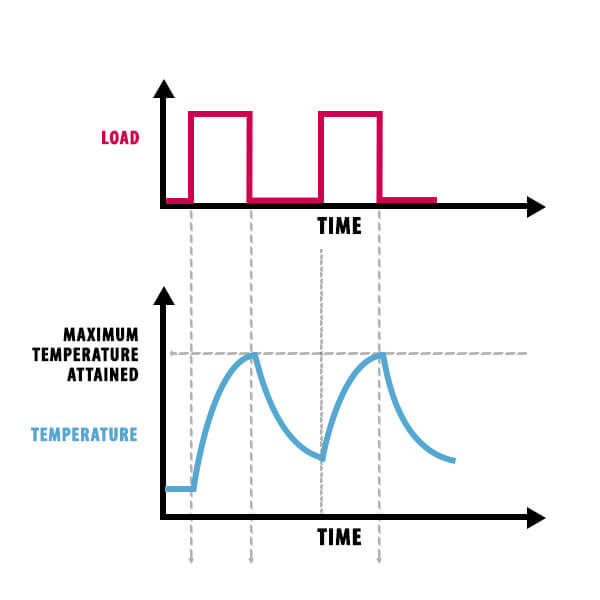

Hãy hình dung một động cơ giống như một nhân viên làm việc theo ca, làm việc một lúc rồi nghỉ, lặp lại đều đặn. Đó là chu kỳ S3 – Intermittent Periodic Duty.

Đặc điểm:

- Động cơ hoạt động xen kẽ giữa các giai đoạn chạy với tải không đổi và nghỉ, nhưng không đạt trạng thái cân bằng nhiệt.

- Chu kỳ được xác định bởi tỷ lệ nhiệm vụ (duty cycle percentage), tính bằng công thức:

% chu kỳ = (Thời gian chạy / Tổng thời gian mỗi chu kỳ) × 100.- Ví dụ: S3 25% nghĩa là động cơ chạy 25% thời gian chu kỳ và nghỉ 75%.

Cách hoạt động:

- Động cơ lặp lại các chu kỳ chạy-nghỉ, với thời gian chạy ngắn hơn thời gian cần để đạt cân bằng nhiệt.

- Không tính đến ảnh hưởng của khởi động hoặc dừng (khác với S4).

Ứng dụng:

- Thang máy, thang cuốn trong các tòa nhà.

- Máy ép hoặc máy dập trong công nghiệp chế tạo.

- Hệ thống bơm nước tưới tiêu tự động.

Ví dụ thực tế: Trong một tòa nhà thương mại, động cơ S3 điều khiển thang máy, hoạt động trong các chu kỳ ngắn khi vận chuyển hành khách giữa các tầng, rồi nghỉ khi không có ai sử dụng, giống như một tài xế xe buýt chỉ lái khi có khách.

4. Gián đoạn định kỳ vì khởi động lại

Bây giờ, hãy nghĩ về một động cơ giống như một vũ công, liên tục khởi động, biểu diễn, rồi dừng lại, lặp lại nhiều lần. Đó là chu kỳ S4 – Intermittent Periodic Duty with Starting.

Đặc điểm:

- Tương tự S3, nhưng bao gồm các chu kỳ khởi động thường xuyên, gây tổn hao năng lượng và nhiệt độ cao hơn.

- Động cơ hoạt động xen kẽ giữa khởi động, chạy với tải không đổi, và nghỉ.

- Không đạt trạng thái cân bằng nhiệt trong suốt chu kỳ.

Cách hoạt động:

- Mỗi chu kỳ bao gồm giai đoạn khởi động (với dòng khởi động cao), chạy, và nghỉ.

- Số lần khởi động mỗi giờ là yếu tố quan trọng khi thiết kế động cơ S4.

Ứng dụng:

- Máy công cụ CNC, robot công nghiệp.

- Hệ thống vận chuyển tự động trong nhà máy.

- Cần trục hoặc tời nâng với tần suất khởi động cao.

Ví dụ thực tế: Trong một nhà máy lắp ráp ô tô, động cơ S4 điều khiển cánh tay robot thực hiện các chu kỳ khởi động, di chuyển và dừng lặp lại, giống như một nghệ sĩ biểu diễn các động tác chính xác trong dây chuyền sản xuất.

Thông tin bổ sung: Các chu kỳ làm việc khác và vai trò của biến tần

Ngoài bốn loại chu kỳ làm việc trên, tiêu chuẩn IEC 60034-1 còn định nghĩa các loại khác như:

- S5 – Intermittent Periodic Duty with Starting and Braking: Tương tự S4, nhưng bao gồm cả giai đoạn phanh điện (electric braking), thường được sử dụng trong các ứng dụng cần kiểm soát dừng nhanh, như thang máy hoặc cần cẩu.

- S6 – Continuous Operation with Intermittent Load: Động cơ chạy liên tục nhưng tải thay đổi định kỳ, phù hợp với các ứng dụng như máy trộn hoặc máy nghiền.

- S7 – Continuous Operation with Starting and Braking: Kết hợp hoạt động liên tục với khởi động và phanh thường xuyên.

- S8 – Continuous Operation with Periodic Speed Changes: Động cơ chạy liên tục với tốc độ thay đổi định kỳ, thường thấy trong các hệ thống sử dụng biến tần.

- S9 – Duty with Non-periodic Load and Speed Variations: Động cơ hoạt động với tải và tốc độ thay đổi không theo chu kỳ, như trong robot công nghiệp phức tạp.

- S10 – Duty with Discrete Constant Loads: Động cơ hoạt động với các mức tải cố định riêng biệt, thường dùng trong các thử nghiệm đặc biệt.

Vai trò của biến tần trong chu kỳ làm việc:

Biến tần đóng vai trò quan trọng trong việc tối ưu hóa hiệu suất động cơ trong các chu kỳ làm việc khác nhau. Theo nghiên cứu từ IEEE Transactions on Industrial Electronics, biến tần, như các dòng sản phẩm từ INVT, giúp:

- Điều chỉnh tốc độ linh hoạt: Biến tần cho phép động cơ hoạt động ở các tốc độ khác nhau, lý tưởng cho các chu kỳ như S8 hoặc S9.

- Giảm tổn hao khởi động: Trong các chu kỳ S4 hoặc S7, biến tần giảm dòng khởi động, hạn chế nhiệt và hao mòn cơ học.

- Tăng hiệu quả năng lượng: Biến tần điều chỉnh công suất theo tải thực tế, đặc biệt hiệu quả trong chu kỳ S6 hoặc S9, giúp tiết kiệm điện năng.

- Bảo vệ động cơ: Các chức năng bảo vệ như chống quá tải, quá nhiệt giúp động cơ hoạt động an toàn trong các chu kỳ khắc nghiệt như S3 hoặc S4.

Ví dụ, các dòng biến tần như INVT GD200A hay INVT GD350A được thiết kế để hỗ trợ nhiều loại chu kỳ làm việc, từ liên tục đến gián đoạn, với khả năng điều chỉnh tốc độ và bảo vệ động cơ tối ưu.

Ứng dụng thực tế của chu kỳ làm việc

Hiểu rõ chu kỳ làm việc không chỉ là lý thuyết, mà còn là chìa khóa để đưa ra quyết định đúng đắn trong thực tế. Hãy xem một vài ví dụ:

- Công nghiệp sản xuất: Động cơ S1 kết hợp với biến tần INVT GD20 được sử dụng cho băng chuyền trong nhà máy thực phẩm, đảm bảo vận hành liên tục 24/7 mà không bị gián đoạn.

- Xây dựng và cảng biển: Động cơ S2 điều khiển cần cẩu tại cảng, hoạt động ngắn hạn để nâng container, sau đó nghỉ để chờ tải mới.

- Tòa nhà thương mại: Động cơ S3 trong thang máy, với các chu kỳ chạy-nghỉ ngắn, được tối ưu hóa bởi biến tần để giảm tiêu thụ năng lượng.

- Công nghiệp ô tô: Động cơ S4 điều khiển robot hàn trong dây chuyền lắp ráp, với tần suất khởi động cao, được hỗ trợ bởi biến tần để giảm tổn hao.

Thông tin bổ sung từ nguồn bên ngoài: Theo Schneider Electric, chọn sai chu kỳ làm việc có thể dẫn đến hậu quả nghiêm trọng. Ví dụ, nếu dùng động cơ S2 cho ứng dụng S1, động cơ sẽ quá nhiệt do không có thời gian nghỉ. Ngược lại, dùng động cơ S1 cho ứng dụng S3 có thể lãng phí năng lượng vì thiết kế dư thừa công suất. Đây là lý do tại sao việc phân tích kỹ lưỡng nhu cầu ứng dụng là điều không thể bỏ qua.

Lựa chọn động cơ và biến tần theo chu kỳ làm việc

Việc chọn động cơ và biến tần giống như chọn một bộ trang phục hoàn hảo: phải vừa vặn, phù hợp với dịp, và thoải mái. Dưới đây là những yếu tố cần xem xét:

Yêu cầu ứng dụng:

- Ứng dụng cần hoạt động liên tục (S1) hay gián đoạn (S3, S4)?

- Tần suất khởi động/dừng là bao nhiêu? Có cần phanh điện không?

Môi trường vận hành:

- Động cơ có hoạt động trong môi trường khắc nghiệt (nhiệt độ cao, bụi bẩn)?

- Có cần lớp bảo vệ IP cao (như IP55, IP65) không?

Tỷ lệ nhiệm vụ: Tính toán % duty để chọn động cơ phù hợp với chu kỳ chạy-nghỉ.

Tích hợp biến tần:

- Biến tần có hỗ trợ điều chỉnh tốc độ và bảo vệ phù hợp không? Ví dụ, INVT GD270 phù hợp cho các ứng dụng cần khởi động mềm.

- Có cần chức năng như khởi động mềm hoặc phanh động không?

Ngân sách: Cân nhắc giữa chi phí ban đầu và lợi ích lâu dài như tiết kiệm năng lượng, giảm bảo trì.

Ví dụ thực tế: Trong một nhà máy dệt, động cơ S1 kết hợp với biến tần INVT GD200A đảm bảo băng chuyền hoạt động liên tục, với các chức năng bảo vệ quá tải và quá nhiệt, giúp giảm thiểu rủi ro và tối ưu chi phí vận hành.

Kết luận

Hành trình khám phá các chu kỳ làm việc của động cơ giống như việc khám phá một bản đồ kho báu. Bốn loại chu kỳ làm việc phổ biến – S1, S2, S3, S4 – là những mảnh ghép quan trọng, giúp các kỹ sư định hình cách động cơ hoạt động trong các ứng dụng từ băng chuyền, thang máy, đến robot công nghiệp. Khi kết hợp với các giải pháp biến tần từ INVT, như GD350A hay GD20, hệ thống không chỉ đạt hiệu suất tối ưu mà còn tiết kiệm năng lượng, kéo dài tuổi thọ và đảm bảo an toàn.

Để đưa ra quyết định đúng đắn, hãy liên hệ với các nhà cung cấp uy tín hoặc chuyên gia kỹ thuật để được tư vấn chi tiết. Một khoản đầu tư đúng vào động cơ và biến tần phù hợp với chu kỳ làm việc sẽ là chìa khóa mở ra hiệu suất cao, chi phí vận hành thấp, và một hệ thống vận hành bền bỉ theo thời gian. Hãy bắt đầu hành trình tối ưu hóa của bạn ngay hôm nay!